Wabenpappe - was ist das?

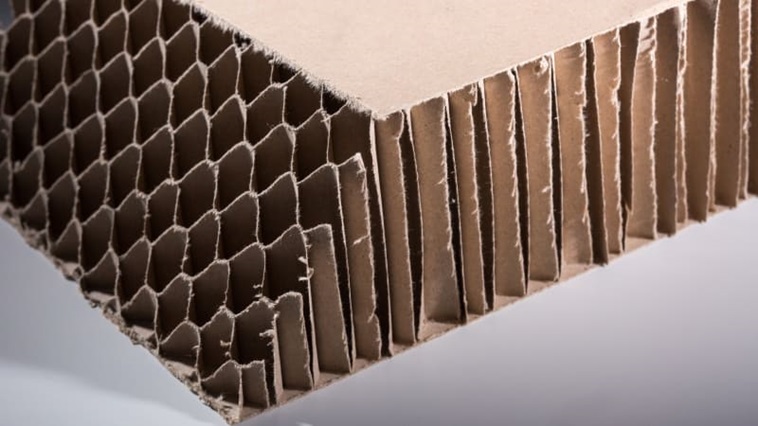

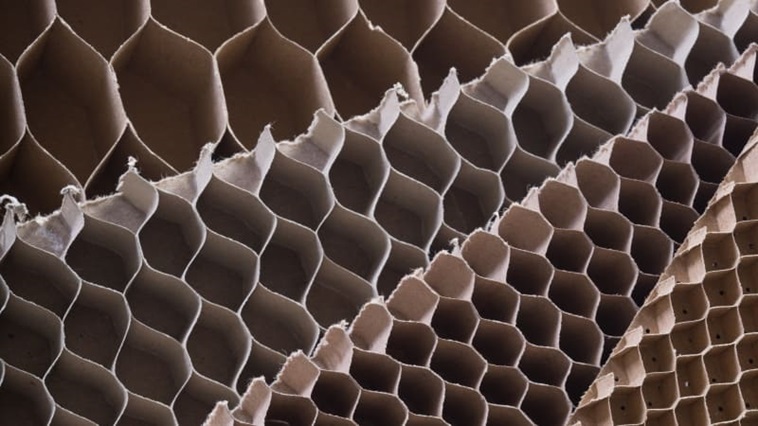

Wabenpappe besteht aus Recycling-Papier, das ein Gitter aus senkrecht verleimten Streifen bildet, genau wie bei einer Bienenwabe. Dank dieser Struktur sind alle daraus geformten Teile extrem stoßfest und halten sehr hohem Senkrechtdruck stand.

Sandwichplatten mit Wabenkern zeichnen sich durch ihr geringes Eigengewicht aus, sie sind sehr leicht zu verarbeiten und damit für fast alle individuellen Anforderungen geeignet.

Sandwichplatten aus Wabenpappe sind durch die verschiedenen Deckenpapiere mit bis zu 750 g/m² vielseitig einsetzbar. Sie lassen sich z. B. hervorragend zum Verpacken von Computern, technischen Geräten, Spiegeln, empfindlichen Instrumenten, Möbeln oder auch Produkten der Schwerindustrie verwenden. Wabenpapier eignet sich auch als Zwischenlage für stapelbare Erzeugnisse und kommt als Füllmaterial in Containern zum Einsatz.

In diesem Wissens-Artikel finden Sie viele wichtige Informationen über Wabenpappe, damit Sie dieses spannende Produkt besser kennenlernen und verstehen können, was es eigentlich ist.

Wer erfand die Wabenpappe?

Erste Anwendungen von Papierwaben finden sich bereits in chinesischen Ornamenten.

1901 wurde in Halle / Saale Deutschland ein maschineller Produktionsprozess zur Herstellung von Papierwabe zu dekorativen Zwecken erfunden. Ein Patent aus dem Jahre 1974 ermöglichte die industrielle Entwicklung von Papierwabenplatten.

Verschiedene Unternehmungen, vor allem in der Luft- und Raumfahrt, machten es sich zur Aufgabe die Vorteile der Wabenstruktur zu nutzen.

Sandwichplatten mit Papierwabenkern finden durch ihre charakteristischen Eigenschaften in vielen Branchen Verwendung, unter anderem in der Autoindustrie, dem Möbelbau und der Architektur.

Vorerst galt der Herstellungsprozess als ineffizient und Sandwichplatten mit Schaumstoffkern wurden aufgrund der kostensparenden Integralbauweise bevorzugt. Doch Wabenplatten aus Papier konnten sich in verschiedenen Branchen etablieren nicht zuletzt aufgrund der einfachen Produktionsweise und der hervorragenden Umweltbilanz.

Was wird aus Wabenpappe hergestellt?

Zuschnitte aus Wabenpappe, Leichtpaletten und (Paletten)kufen.

Auch mit der Herstellung von Konstruktiv-Verpackungen aus

Wellpapp-Faltkarton und Produktpolstern aus Wabenpappe konnten wir in den

letzten Jahren viele neue und zufriedene Kunden gewinnen.

Leichtpaletten, die selbstverständlich nur in trockenen Räumen zum Einsatz kommen, können wir in diversen Standardabmessungen und Ausführungen produzieren.

Ebenfalls bieten wir Platten aus Wabenpappe in verschiedenen Größen und Stärken für Ihren individuellen Einsatz an.

Wir freuen uns auf Ihre speziellen Anforderungen und entwickeln gerne zusammen mit Ihnen die optimale Transportverpackung für Ihr Produkt!

Welche standard-Ausführungen gibt es?

Übliche Zellweiten für die Herstellung der von uns eingesetzten Wabenpappe:

10 mm —> 500 kpa Druckfestigkeit (Standard)

13 mm —> 400 kpa Druckfestigkeit

15 mm —> 300 kpa Druckfestigkeit (Standard)

20 mm —> 220 kpa Druckfestigkeit

22 mm —> 200 kpa Druckfestigkeit

25 mm —> 150 kpa Druckfestigkeit

Fluting 140 g/m², semi Chemical 127 g/m²

Dabei werden als gebräuchliche Deckenpapiere eigesetzt:

Testliner: 150 g/m² + 200 g/m² (150 g/m² = Standard)

Kraftliner: 300 g/m²

Graukarton: 500 g/m² + 750 g/m² Graukarton : 700 g/m² + PE 20 g/m²

Als mögliche Plattenformate können wir anbieten:

Breite:

Maximum 1200 mm

Länge: Maximum 5000 mm

Stärke: Minimum 10 mm - Maximum 100 mm

Bei der Fertigung von Wabenpappe und Wabenprodukten können Toleranzen entstehen! Länge/Breite : +/- 3 mm Höhe: : +/- 1 mm

Aufträge von unter 100 qm je Format können nur aus unseren Lagerformaten maximal 1200 x 1600 mm, in den Stärken 10, 20, 30, 40, 50 mm,sowie im Format 1200 x 1000 mm, in den Stärken 70 und 100 mm und mit einer Zellweite von 15 mm gefertigt werden.

Papierwabenpaletten aus Wabenplatten

Wabenpaletten werden aus Papierwabenmaterial hergestellt und entsprechen damit dem weltweiten Trend zu recycelbaren Materialien.

Aufgrund der speziellen Struktur des Papierwabenmaterials ist die Wabenplatte sehr stabil und besitzt eine hohe Druckfestigkeit. Je niedriger die Zellgröße, desto belastbarer die Wabenplatte oder die Palette.

Doch auch durch Vergrößerung der Füße, kann eine höhere Belastbarkeit der Wabenpalette erreicht werden. Normalerweise werden 9 Füße a 200x100 mm mit Zellgröße 10 mm verwendet. Um eine höhere Stabilität zu erreichen, können aber auch Füße von 200 x 200 mm oder 3 Kufen verwendet werden.

Papierpaletten können leicht in jeder gewünschten Größe gefertigt werden.

Wabenpaletten bekommen als so genannte„ Exportpaletten“ oder „China- Paletten“ immer mehr Bedeutung.

Die Nachfrage nach Einwegpaletten nimmt ständig zu!

Ikea ist eine der führenden Firmen bei der Nutzung von Papierwabenpaletten in ihrem weltweiten Logistikbereich.

Vorteile der Wabenpalette auf einen Blick:

* Variabel in Größe und Gewicht entsprechend den speziellen Kundenanforderungen.

* Leicht und stabil, z. B. 1.200 x 800 mm = ca. 3,7 kg anstatt 16 kg in Holz,

* Gewichtseinsparung - insbesondere bei Luftfracht extrem kostensparend

* Keine Importbeschränkung - entsprechen den IPPC-Vorschriften* Sauber, hygienisch, trocken und frei von Nägeln oder Holzsplittern.

* Gutes Preis-Leistungs-Verhältnis.

* Entsorgung über die Resy-/Interseroh-Schiene* Aber auch mehrmals einsetzbar!

* Palettengröße angepasst an Umfang des Transportgutes und daher sehr platzsparend.

Stanzplatten - Schützen mit vorgeformten Wabenplatten!

Die gestanzte Papierwabenplatte ist eine neue Möglichkeit des Produktschutzes und eine umweltfreundliche Lösung, häufig ersetzt sie andere Mehrstoff-Verpackungsformen.

Das Werkzeug für die Stanzform ist kostensparend bei mittleren so wie großen Stückzahlen.

Stanzplatten aus Wabenpappe sind als Schutz gegen Beschädigungen für viele Produkte die umweltfreundliche Alternative zu Polstern aus Kunststoff.

Fazit

Wabenpappe ist äußerst leicht und stabil.

Man findet sie in verschiedenen Branchen, darunter die Autoindustrie, der Möbelbau und die Architektur.

Sie ist eine nachhaltige Lösung für Verpackung und Produktschutz - führende Unternehmen wie IKEA verwenden bereits Wabenpaletten sowie Waben-Zuschnitte.

Neben ihren herausragenden Mateialeigenschaften entspricht sie außerdem dem Trend zu recyclebaren Materialien.

Falls Sie derzeit Wabenpappe für Ihr Unternehmen benötigen, können Sie sich gerne unser Angebot an Waben-Zuschnitten ansehen.

Kontakt

Parisi-Patten Verpackungen

Zum Frenser Feld 1 (Halle 11.8)

50127 Bergheim

Deutschland

E-Mail: info@papapack.com

Tel.: 02271 8378484

Fax: 02271 8378485